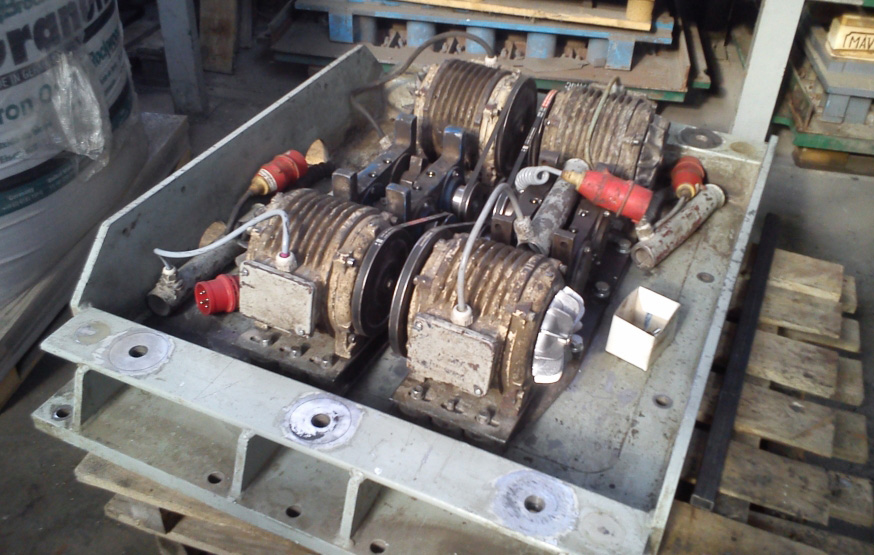

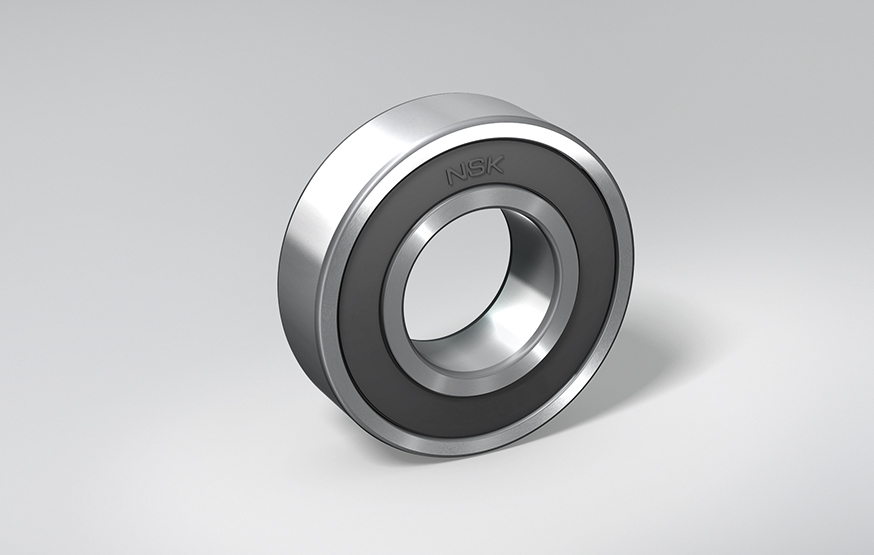

Bei einem polnischen Pflastersteinhersteller kam es zu häufigen Betriebsstörungen durch Lagerausfälle in einem Rüttler zum Verdicken. Die Lager befanden sich in einem Elektromotor, der Unwuchtgewichte zur Erzeugung der Schwingungen unterstützte. Innerhalb von vier Monaten kam es zu zehn Ausfällen, die jeweils zwei Stunden Arbeitszeit für den Austausch der Lager erforderten. Aus den vorhandenen Lagern trat Fett aus und die Betriebstemperaturen waren mit über 110 °C sehr hoch. Die Ingenieure von NSK nahmen eine Überprüfung der Anwendung vor und empfahlen den Austausch der vorhandenen gedeckelten Lager durch NSK Lager mit hocheffizienten schleifenden Dichtungen aus Fluorkautschuk.

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Regelmäßige Lagerausfälle – bis zu 20 innerhalb von 8 Monaten | €200 | Keinerlei Lagerausfälle in einem Zeitraum von 4 Monaten | €100 | |

| Wartung: 20 Elektromotoren zu je 100 € | €2.000 | Keine Wartung in einem Zeitraum von 4 Monaten | €0 | |

| Produktionsverlust pro Jahr: 40 Stunden zu je 750 € pro Ausfall | €30.000 | Keine Produktionsausfälle in einem Zeitraum von 4 Monaten | €0 | |

| Gesamtkosten | € 32 200 | € 100 | ||

Referenz Nr:SS-D-5002