Bei einem bekannten Reifenhersteller kam es während der Reifenproduktion zu unerwarteten Ausfällen der an einem Förderband montierten Wälzlager. Nach nur wenigen Wochen Laufzeit wiesen die Förderbandlager bereits Schäden auf. Eine Analyse des Lagerzustands durch einen NSK Techniker zeigte, dass offene Wälzlager verwendet wurden, die den Eintritt von Verunreinigungen zulassen. NSK empfahl, diese Wälzlager durch abgedichtete Wälzlager mit niedrigem Reibmoment zu ersetzen, um Zusatzlasten zu vermeiden. Eine Testphase wurde durchgeführt und die Lebensdauer der empfohlenen Wälzlager war gegenüber den bisher verwendeten erheblich länger.

Förderanlage für die Reifenherstellung

Inbetriebnahme einer neuen Maschine

Unerwartete Lagerausfälle nach nur wenigen Betriebswochen

Die Analyse zeigte, dass die ursprünglichen offenen Wälzlager in Bezug auf die Wartungszuverlässigkeit ungeeignet waren

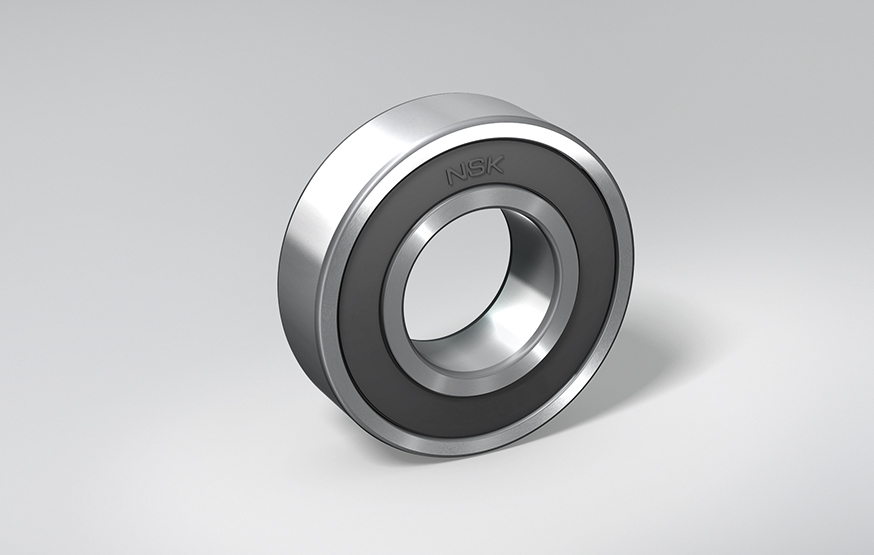

NSK Lösung: abgedichtete Lager (VV) mit niedrigem Reibmoment

Dank des niedrigen Reibmoments wurden weder die Maschineneinstellung noch die Laufbedingungen beeinträchtigt

Die abgedichtete Lagerausführung führte zu erheblich geringeren Wartungskosten

Ein Experte von NSK nahm eine erste Überprüfung vor und erstellte einen detaillierten Anwendungsbericht

Die ursprünglich verwendeten offenen Wälzlager waren für diese Art der Anwendung nicht geeignet

NSK empfahl die Verwendung von abgedichteten Wälzlagern (mit nicht schleifender VV-Dichtung)

Die neuen Wälzlager liefen in der Probephase störungsfrei

Die Montage der Wälzlager ließ sich zuverlässig und schnell durchführen

Störungsfreier Betrieb

Höchstmaß an Abdichtung dank patentierter Labyrinthkonstruktion

Geringer Leistungsverlust durch niedriges Reibmoment

Umweltfreundlicher Nitrilkautschuk als Dichtungsmaterial

Staubdichtheit: gut

Reibmoment: sehr niedrig

Gleichbleibende Drehzahlen: hoch

Schutz vor Schmiermittelaustritt: gut

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| 100 Stunden Montagezeit à 80 €/Stunde bei 80 Förderbändern | € 8.000 | Keine Montagezeit | € 0 | |

| Wartungskosten | € 5.000 | Reduzierte Wartungskosten | € 0 | |

| Untersuchung und Bericht: 10 Arbeitsstunden | € 1.800 | Zeiteinsparung bei Untersuchung und Bericht | € 0 | |

| Gesamtkosten | € 14 800 | € 0 | ||

Referenz Nr:SS-D-3009