Bei einem Kunden kam es regelmäßig zu katastrophalen Ausfällen eines Wälzlagers in einer Zellenradschleuse für Kohle, die in einem Erzaufbereitungswerk eingesetzt wurde. Diese Wälzlagerausfälle, die bis zu dreimal jährlich auftraten, führten zu erheblichen Produktionsausfällen und Beschädigungen angrenzender Bauteile. Bei einer Überprüfung der Anwendung stellten die Ingenieure von NSK fest, dass die Lagerausführung für die herrschenden hohen Temperaturen nicht geeignet war.

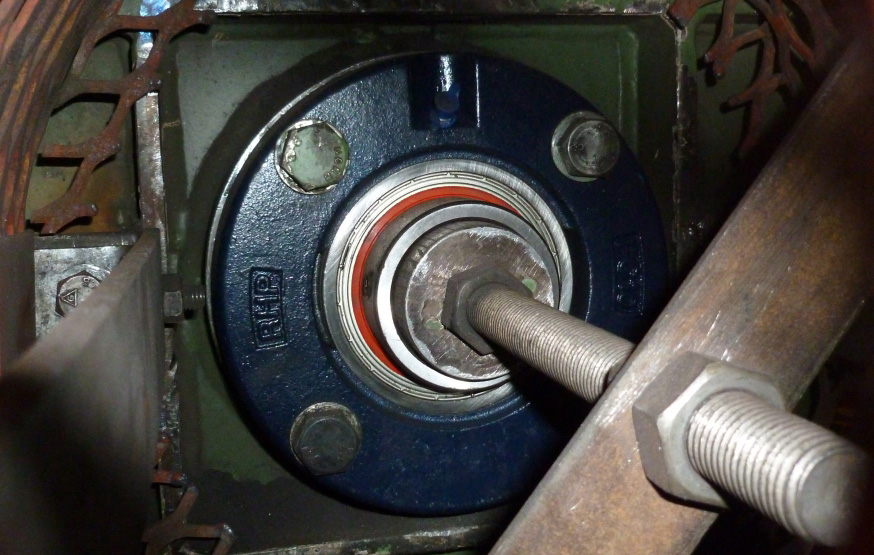

NSK empfahl einen kundenspezifischen RHP HLT-Lagereinsatz in einem gusseisernen Self-Lube®-FC-Gehäuse in Verbindung mit einer speziellen Wärmeschutz-Distanzscheibe. Während der Testphase stellten die NSK Anwendungsingenieure den korrekten Einbau der Lagereinheiten sicher. Die in der Anwendung montierten NSK Wälzlager liefen über ein Jahr ohne jegliche Ausfälle. Eine Kühlung mit Druckluft war ebenfalls nicht mehr erforderlich. Auf diese Weise konnte der Kunde insgesamt erhebliche Kosten einsparen.

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| 8.400 €/Stunde × 8-Stunden-Schicht × 3/Jahr | € 201.600 | Keine Stillstandszeit | € 0 | |

| 42 €/Stunde × 8-Stunden-Schicht × 2 Ingenieure × 3/Jahr | € 2.016 | 42 €/Stunde × 8-Stunden-Schicht × 2 Ingenieure | € 672 | |

| Kosten für Wälzlager × 3/Jahr | € 357 | Kosten für Wälzlager einmal jährlich | € 119 | |

| Jährliche Kosten für Druckluft | € 88.954 | Keine Druckluft erforderlich | € 0 | |

| Gesamtkosten | € 292 927 | € 791 | ||

Referenz Nr:SS-D-2050