Wälzlager - 2018-02-21

Zunächst ist die Reinheit der verwendeten Stähle eine wichtige Eigenschaft. Denn die Ermüdungslebensdauer von legierten Wälzlagerstählen wie z.B. 100 Cr6 oder (gemäß japanischer Normenbezeichnung) SUJ2 hängt im Wesentlichen vom Gehalt an Einschlüssen ab.

Insbesondere oxidische, d.h. nichtmetallische Einschlüsse üben negative Wirkungen unterhalb der Laufbahnoberfläche aus. Dazu gehören z.B. Aluminiumoxide, die sich durch Oxidation der Schmelze bilden. Sie können zu einer signifikanten Reduzierung der Wälzermüdungslebensdauer führen, da sie relativ hart sind und während der Weiterverarbeitung des Stahls, z.B. beim Schmieden, aufbrechen können. Dabei werden sie kleiner und beeinträchtigen das Gefüge.

Um solche negativen Einflüsse zu vermeiden, hat NSK – in enger Zusammenarbeit mit einem Stahlhersteller – Werkstoffe wie Z-Stahl, EP-Stahl und BNEQARTET entwickelt. Bei ihrer Herstellung kommen teilweise besondere Erschmelzungsverfahren zur Anwendung, die den Gehalt an nichtmetallischen Einschlüssen reduzieren. Das führt zu einer längeren Ermüdungslebensdauer.

Anwendungsgerechte Wärmebehandlung

Eine weitere „Stellschraube" zur Beeinflussung der Eigenschaften von Stählen und damit auch von Wälzlagern ist die Wärmebehandlung. So ist beispielsweise der von NSK verwendete SHX-Stahl aufgrund einer speziellen Wärmebehandlung besonders verschleißfest bei höheren Temperaturen. Diese Eigenschaft ist z.B. bei Anwendungen gefragt, in denen hohe Temperaturen auftreten. Das ist nicht nur in Heißbetrieben der Fall, sondern u.a. auch im Werkzeugmaschinenbau, wo hohe Spindeldrehzahlen zu erhöhtem Temperaturniveau in den Antriebskomponenten führen. Die Eigenschaften von SHX-Stahl wurden während der Entwicklung durch umfassende Tests zur Verschleißfestigkeit – dazu gehörten 4-Kugel-Test und Rollentest – sowie durch Lebensdauertests zur Werkstoff- und Oberflächenermüdung nachgewiesen.

Die Legierung macht den Unterschied

Als dritte Einflussgröße neben Reinheit und Wärmebehandlung ist die Legierung zu nennen. Durch sie kann man beispielsweise den Rissfortschritt im Gefüge eines Lagers verhindern oder zumindest minimieren. NSK hat – wiederum gemeinsam mit Partnern unter den Stahlherstellern – diverse Sonderlegierungen für dieses Anforderungsprofil entwickelt. Dabei steht neben den technischen Eigenschaften der neuen Legierungen auch immer die Frage der Herstellbarkeit in reproduzierbarer Qualität und zu vertretbaren Kosten im Fokus.

„Super Tough"-Stahl mit minimalem Verschleiß

Bei vielen Sonderwerkstoffen wie etwa dem „Super Tough"-Stahl von NSK kommt eine Kombination aus spezieller Legierung und besonderer Wärmebehandlung zur Anwendung. Bei diesem nicht durchgehärteten Wälzlagerstahl werden die Oberflächen der Bauteile durch Carbonitrieren gehärtet. Ergebnis ist eine Lebensdauererhöhung um den Faktor 2 gegenüber der berechneten Lebensdauer unter kontaminierten Schmierbedingungen. Bei normaler Verunreinigung des Schmierstoffes kann sich die Lebensdauer des Lagers sogar um den Faktor Zehn erhöhen. Der Grund dafür: Oberflächeninduzierter Verschleiß bei Mangelschmierung bzw. kontaminiertem Schmierstoff wird stark reduziert, ferner werden potentielle „White Etching Cracks"-Schäden verzögert.

Beispiel 1: Rillenkugellager für Elektromaschinen

Teilweise sind es Technik-Trends in den Anwenderbranchen sowie Schadensbilder in typischen Anwendungsfällen, die zur Entwicklung eines neuen Sonderwerkstoffs für Wälzlager führen. Das gilt z.B. für die BNEQARTET-Technologie, die NSK vor rund zwei Jahren erstmals vorgestellt hat. Anlass für die Entwicklung waren hier die immer größeren Trommeln von Waschmaschinen. Bei den in Europa vorherrschenden Maschinen mit Frontbeladung werden die (Rillenkugel-)Lager einseitig und ungleichmäßig belastet. Die höhere Beladung stellt nochmals höhere Anforderungen an die Belastungs- und Leistungsfähigkeit der Lagerung.

Vor diesem Hintergrund verbesserten NSK-Werkstoffexperten die Zusammensetzung der Legierung eines vorhandenen Sonderstahls. Dieser Werkstoff verhindert wirksam das Entstehen und vor allem die Ausbreitung von Rissen und Eindrücken in den Laufbahnen. Außerdem kommt ein besonders reiner Stahl zur Anwendung. Dieses Maßnahmenbündel der BNEQARTET-Technologie hat zur Folge, dass sich die Lebensdauer von Rillenkugellagern bei hoher Belastung und widrigen Umgebungsbedingungen verdoppelt.

Beispiel 2: Großlager für Windkraftanlagen

Ein weiteres Beispiel für eine anwendungsorientierte Werkstoffentwicklung kommt aus der Windenergietechnik. Hier kann bei Wälzlagern unter der Werkstoffoberfläche das bereits erwähnte Schadenbilds der „White Etchings Cracks" auftreten. Diese im angeätzten Werkstoff-Schliffbild weiß erkennbaren Strukturen bestehen aus sprödem Ferrit, der sich durch Gefügeveränderungen bildet.

Die veränderten Strukturen können den vorhandenen hohen Belastungen nicht mehr ausreichend standhalten. Es bilden sich Risse (WEC), die sich ausbreiten und schließlich an der Oberfläche zu Pittings bzw. Abblätterungen (WSF = White Structure Flaking) führen.

Die Ursachen für die Entstehung von WEC sind wissenschaftlich nicht vollständig geklärt. Der aktuelle Wissensstand geht von Bedingungen aus, die in der Interaktion aller Komponenten des gesamten Antriebsstrangs begründet sind. Dazu gehören Dynamik, Mischreibung, elektrische Ladungen/Ströme, chemische Effekte, Schlupf/ Gleitbewegungen im Wälzkontakt sowie Wasserstoffdiffusion.

Schadensbilder reproduzieren – Gegenmaßnahmen entwickeln

NSK ist es im Labormaßstab gelungen, die Entstehung von WEC zu reproduzieren und auf dieser Basis Gegenmaßnahmen zu entwickeln. Dazu gehört das Brünieren von martensitisch durchgehärteten Wälzlagerstählen sowie von Sonderwerkstoffen. Diese Zusatzbehandlung führt nachweislich zu einer deutlichen Verzögerung des Auftretens von WEC-Schäden.

Eine weitere wirksame Maßnahme zur Verringerung der Wahrscheinlichkeit von WEC-Schäden ist der Einsatz von Wälzlagerringen aus dem bereits erwähnten „Super-Tough"-Stahl (STF) Durch diese Kombination von Werkstoff und Oberflächenbehandlung kann eine typische Verbesserung der dynamischen Tragzahl um 23% erzielt werden. Das entspricht bei Rollenlagern einer Verdoppelung der Ermüdungslebensdauer. Oberflächeninduzierter Verschleiß bei Mangelschmierung bzw. kontaminiertem Schmierstoff wird beim Einsatz von STF-Lagern stark reduziert, ferner werden potentielle WEC-Schäden verzögert. Versuchsreihen ergaben hier eine Verdopplung der Zeit bis zum Schaden.

Sonderwerkstoff zur Vermeidung von WEC-Schäden

Ebenfalls möglich und sinnvoll ist die Verwendung von Wälzlagerringen aus dem Material „Anti White Structure-Tough" (AWS-TF). Dieser NSK-eigene Sonderwerkstoff wurde dezidiert zur Vermeidung von WEC-Schäden entwickelt. In aufwendigen Versuchsreihen wurde zunächst die Standzeit bis zum Auftreten von WEC-Schäden bei herkömmlichem Wälzlagerstahl ermittelt. Danach wurden die Versuchsreihen mit AWS-TF durchgeführt. Nach achtfacher Betriebsdauer konnten keine WEA (White Etching Areas) im Werkstoff gefunden werden.

Kunststoff und Keramik

Die Werkstoffentwicklung bei NSK beschränkt sich nicht auf Stahl. In der Kunststofftechnik sowie bei NE-Metallen (Messing) werden ebenfalls neue Materialien erprobt, um die Eigenschaften von Käfigen zielgerichtet zu verbessern. Keramik und Keramikbeschichtungen spielen eine zunehmende Rolle, wenn die elektrischen Eigenschaften der Wälzlager (Leitfähigkeit) sowie die Verschleißbeständigkeit beeinflusst werden sollen. Hier hat NSK aktuell eine neue Entwickung mit der Bezeichnung HDY2 vorgestellt, die sich durch optimierte Isolationswerte und Wärmeleitfähigkeit auszeichnet.

Ein weiterer Entwicklungsschwerpunkt der Werkstofftechnologie liegt bei den Schmierstoffen die letztlich auch ein Konstruktionswerkstoff der Wälzlager sind. Die Tribologie ist neben der Werkstofftechnik sogar eine zweite Kernkompetenz der Forschung und Entwicklung von NSK.

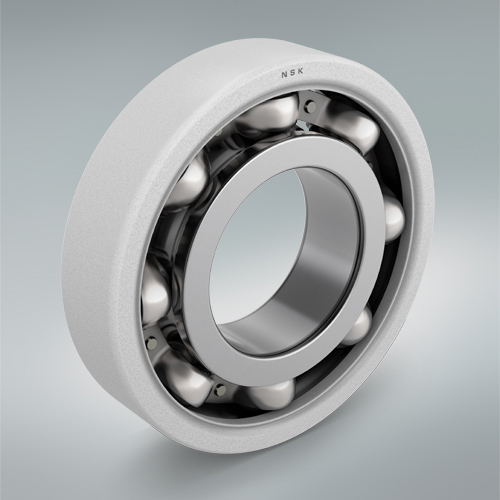

Die BNEQARTET-Rillenkugellager wurden für Antriebe von Elektromaschinen wie z.B. Haushaltgeräten entwickelt.

Die BNEQARTET-Rillenkugellager wurden für Antriebe von Elektromaschinen wie z.B. Haushaltgeräten entwickelt.

Typisches Schadensbild: „White Etching Areas" unter der Werkstoffoberfläche

Typisches Schadensbild: „White Etching Areas" unter der Werkstoffoberfläche

Brüniertes vierreihiges Zylinderrollenlager als integriertes Planetenlager für Windkraftanlagen

Brüniertes vierreihiges Zylinderrollenlager als integriertes Planetenlager für Windkraftanlagen

Vorteile von Super-TF bei Betrieb mit kontaminiertem Schmierstoff

Vorteile von Super-TF bei Betrieb mit kontaminiertem Schmierstoff Ein weiteres Forschungsfeld der NSK-Werkstoffentwicklung sind Keramikkomponenten und –beschichtungen für Wälzlager.

Ein weiteres Forschungsfeld der NSK-Werkstoffentwicklung sind Keramikkomponenten und –beschichtungen für Wälzlager.

Bitte auswählen….